Предисловие.

Всем привет!

В данном материале будет описан пошаговый процесс превращения «электро-самоделки» в готовое, завершенное устройство, которое будет долго радовать владельца и способно подчеркнуть индивидуальность обладателя примочки.

Как можно было догадаться из названия, конечно же, речь пойдет об оформлении корпусов педалей эффектов.

В первую очередь, я бы хотел поблагодарить весь ресурс guitar-gear.ru . Такого масштабного информационного портала, с такими отзывчивыми и знающими людьми мне еще не доводилось встречать. Так же, заранее оговорюсь, что нижеизложенный материал не является моим открытием, и всего лишь раскрывает детально тему оформления корпусов, которую уже до меня изложили пользователи форума.

Иными словами, настоящая статья – общий сбор информации по наработкам пользователей форума и моим личным наблюдениям.

Обращаю Ваше внимание, ссылки на бумагу, указанную в статье – не являются рекомендацией к покупке у конкретного продавца и представлены только для наглядности.

Ну что, приступим!

Варианты оформления корпуса.

В настоящее время, уже определены основные направления оформления корпусов самодельных преампов\педалей. Рассмотрим коротко каждое из них.

- Наклейка\плёнка. Наверное, самый простой вариант оформления, требующий минимум усилий и принадлежностей. Этот вариант хорошо описан в статье Оформление Корпусов. Но, как всем известно, за каждым плюсом(в данном случае – это простота изготовления) кроются свои минусы, а именно: низкая надежность, «не-магазинный» внешний вид.

- Металлографика\металлофото. Тоже довольно простой способ довести до «товарного вида» Ваш прибор. При таком варианте оформления сохраняется и надёжность и простота решений. Однако, подобные фирмы, занимающиеся изготовлением таких табличек, не всегда берутся за мелкие заказы, и это стоит определённых материальных вложений. Наравне с этим, на мой взгляд, всё же теряется уникальность устройства, которое претендует на ярлычок «Кастом». Но, здесь спорить не имеет смысла, каждый выбирает то, что ему ближе. Последним отрицательным моментом можно отметить то, что фон подложки бывает только 2-х цветов(серый\алюминий и желтый\золото). Из плюсов – это быстро, не требует усилий, и это действительно долговечное покрытие.

- Химическая гравировка. Подходит исключительно для алюминиевых корпусов(таких как Gainta\Hamond), надёжна и очень оригинально смотрится(особенно педали, которым нужно придать экстремально-застарелый вид). Из минусов можно отметить трудоёмкий, грязный процесс и то, что нельзя делать тонкие линии. Хотя с последним пунктом, возможно, люди с поистине золотыми руками не согласятся.

- Крашеные корпуса с «домашней шелкографией». Именно про этот вариант оформления корпусов будет большая часть данной статьи. Вариант довольно сложный, но бюджетный и не требующий каких-либо талантов, что для меня было крайне важно, ведь художник из меня, что называется, от слова «худо». Подобное оформление выглядит на уровне магазинных «оригиналов», по надёжности покрытия мало чем уступает, опять же, магазинным фирменным изделиям. Однако, безусловно, менее надежно, чем гравировка\металлографика. Краска в любом случае будет стираться от песка(педали у нас, как ни крути, находятся под ногами), будут появляться сколы на углах со временем и прочие «радости» эксплуатации. К плюсам можно отнести безграничный простор для творчества. Толщина линий, в отличии от хим.гравировки, обусловлена лишь возможностями Вашего принтера, как и цветовая гамма оформления.

Пожалуй, это самые основные варианты, доступные простому радиолюбителю-музыканту. Конечно, есть лазерная гравировка, обычная гравировка, ручная роспись акриловыми красками, выжигание на деревянных накладках и многое другое. Но это частные случаи, и те, кто имеет возможность подобного оформления – наверняка ей уже пользуются.

Химическая гравировка.

Для начала рассмотрим вариант химической гравировки алюминиевых корпусов.

Как и для варианта с покраской, в первую очередь нам потребуется специальная бумага для переноса тонера на печатные платы, которая позволит осуществить перенос рисунка на поверхность будущего корпуса нашей педали. Не берусь утверждать, что обычная глянцевая бумага не подойдёт, но сам я не проводил опытов с другой бумагой кроме той, что указана по ссылке выше.

Итак, берём лист нашей «волшебной» бумаги, распечатываем(обязательно на лазерном принтере) эскиз в натуральную величину в зеркальном отражении(данная опция выбирается при печати). Не забудьте отключить экономию тонера, в настройках Вашего принтера.

Отложим пока рисунок в сторону и подготовим корпус к дальнейшим манипуляциям. Подготовка корпуса заключается в шлифовке последнего. Сделать это проще и лучше всего ленточной шлифовальной машиной. Очень удобная вещь, и даже бюджетная модель способна сэкономить очень много времени и сил тому, кто собирается самостоятельно оформлять свои педали.

Сначала корпус выглядит так:

Прежде всего, доводим лицевую панель педали до идеально ровного состояния.

Корпуса отливаются\пресуются довольно неровно. Если не сделать поверхность идеально ровной – впоследствии будет сложно нанести рисунок, что в свою очередь продлит Ваши творческие муки, заставив вспомнить уроки рисования, достать лак для ногтей жены\сестры и провести 1,5-6 часов за выведением иголкой нужных линий рисунка, которые не пропечатались во время термопереноса изображения. Убедил? Тогда приступаем к ручному труду.

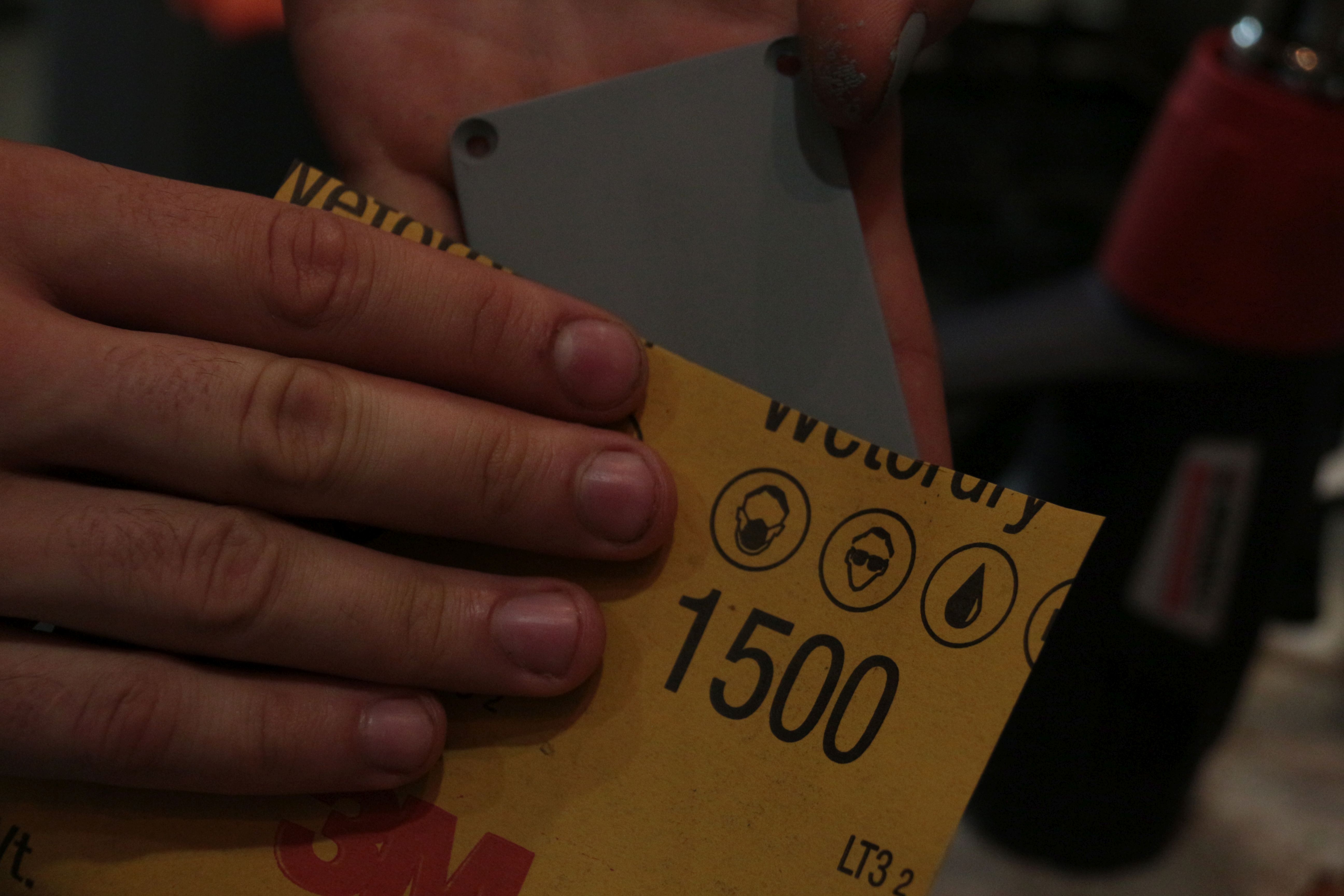

Начать шлифовку лучше крупнозернистой наждачной бумагой. Я использую №120-180. Еще крупнее брать не стоит. Очень крупная наждачная бумага будет оставлять глубокие царапины на алюминиевом корпусе, соответственно шлифовать, в конечном итоге, придется больше и дольше. Наждачную бумагу, естественно, закрепляем на плоском шлифовальном бруске. Методичными движениями пытаемся снять наплывы, допущенные при отливке\выпресовке корпуса. Зачастую, они незначительные, но и их быть не должно. Буквально после пары минут шлифовки, на глаз станут видны углубления в поверхности корпуса. Как только добьёмся равномерного блеска металла без углублений – нужно пройтись бумагой с меньшим зерном(300-600).

После подготовительного этапа, корпус приобретёт следующий вид:

Теперь берём ацетон, ватный диск\ветошь и хорошо протираем весь корпус от следов шлифовки, отпечатков пальцев и тд и тп.

Когда корпус очищен, включаем утюг и пока он греется – примеряем наш распечатанный эскиз к поверхности корпуса. И то и другое не займет много времени. Пальцами поверхность, на которой будет изображение, не трогаем.

Далее всё точно так же, как при изготовлении печатной платы методом ЛУТ(лазерно-утюжная-технология). Прикладываем рисунок, отчаянно гладим утюгом, пытаясь прогреть корпус до того состояния, пока тонер начнет к нему прилипать. Какого-то определённого времени в этом процессе нет. Я ориентируюсь по температуре корпуса. Мокрым пальцем быстро и аккуратно касаюсь боковой части корпуса(которая без рисунка). Шипит – значит еще 30-40 секунд глажу и хватит. Не шипит – греем дальше.

Когда Вы перенесёте картинку на металл, должно получиться примерно следующее:

Если глазом заметны участки, где линия тонера плохо прилипла, или порвалась – закрасьте данный участок лаком для ногтей, или цапонлаком. Можно попробовать использовать маркер для печатных плат, но с ним результат не всегда удовлетворительный.

Если в эскизе использовались большие полигоны закрашенные тонером – прокрасьте эти большие площади лаком(после того, как рисунок будет перенесён на металл). Все принтеры, с которыми мне приходилось сталкиваться, так или иначе экономили тонер, даже если отключить режим экономии в настройках. Потому, тонкие линии будут пропечатаны хорошим слоем тонера, а большие площади заливаются совсем мизерным количеством, которое при переносе на металл не всегда защищает его(металл) от раствора хлорного железа, в силу чего образуются протравы, которых быть не должно по эскизу рисунка.

Теперь можно приступить к грязной работе.

Берём подходящую ёмкость, наводим обязательно свежий раствор хлорного железа. Я развожу хлорное железо воде в несколько больших пропорциях, чем указано на банке, что бы концентрация хлорного железа в воде была побольше и травление происходило интенсивнее.

В получившуюся коричневую жидкость, кладём наш корпус рисунком вниз, что бы весь шлак автоматически падал на дно ёмкости.

Выглядит это так:

Важно: в процессе травления алюминия в хлорном железе – металл нагревается. Чем выше температура раствора хлорного железа – тем быстрее происходит травление. Таким образом, нужно не упустить момент, когда наш корпус разогреется слишком сильно.

В процессе травления, корпус необходимо вытаскивать из раствора хлорного железа и промывать под проточной холодной водой смывая скопившийся окисел. Струя воды не должна сильно бить из крана, иначе она может сбить тонер с корпуса и появятся лишние протравы. Я вытаскиваю корпус из раствора руками, без применения средств защиты, это позволяет одновременно «контролировать» температуру корпуса. Не берусь утверждать, что это безопасно, так что советую всем использовать средства защиты(резиновые перчатки).

Весь процесс травления занимает порядка 20-30 минут, если раствор хлорного железа был приготовлен в верных пропорциях и сам раствор ранее не использовался.

В результате, после травления, получим вот такой результат:

Сейчас важно хорошо промыть корпус под водой. Лучше это делать с мягкой железной мочалкой. Она позволит «отколоть» мелкие частицы окисла, которые могут оставаться в протравленных поверхностях.

Самое время просверлить отверстия в корпусе, что бы потом не повредить лакокрасочное покрытие. После сверления, корпус снова протираем ацетоном.

Как только всё готово, берём акриловый грунт в баллоне и покрываем грунтом всю поверхность корпуса. Выглядит это так:

Сушка грунта не займет много времени, даже если сушить в естественных условиях(25-30 градусов тепла). Обычно время сушки у меня получается около 35-40 минут.

Если грунт лёг хорошо с первого раза(имеется в виду, что на загрунтованной поверхности нет пылинок\волос и тд) – можно приступать к покраске. Если на грунте замечены подтёки\пыль\волосы – следует обработать грунтованную поверхность наждачной бумагой с зернистостью 800-1000 и положить еще один слой грунта, в случае если после обработки наждачной бумагой откроются участки голого металла.

Покраска корпуса не должна вызвать затруднений. Самое главное – это не пытаться за один «пшик» баллона с краской закрыть всю поверхность грунта.

Надавливайте чаще на распылитель баллона, меняйте позицию сопла распылителя относительно корпуса, что бы краска не потекла. Лучше закрывать корпус краской в 2-4 слоя. То есть, сначала, наносим краску совсем тонким слоем, из под которого отчётливо виден грунт, даже большая часть видимой поверхности корпуса – это грунт. Спустя 1-2 минуты – еще раз проходим краской по всему корпусу. И так 2-4 раза, пока корпус не приобретёт равномерный цвет выбранной Вами краски.

Обратите внимание, краска должна быть такого же состава, что и выбранный грунт. То есть для алкидного грунта – надо брать алкидную эмаль. Для акрилового грунта – акриловую краску.

Я использую самый бюджетный грунт Kudo и любую акриловую краску, но чаще всего это краска фирмы Bosny.

После того, как корпус покрашен – его необходимо высушить. Вот здесь уже не обойтись без строительного фена.

Все заявления производителей, о том, что краска в баллоне полностью полимеризуется за 24 часа – ложь. У меня никогда не было компрессора и краскопульта, так что я перепробовал бесконечное множество баллонов с краской от разных производителей, и все они давали один и тот же результат, пока я не обзавёлся строительным феном. Краска действительно высыхает за 24 часа. Она больше не липнет к пальцам и к ней даже, порой, не прилипает пыль. Однако, если на такую «высохшую» краску надавить ногтём, к примеру, на краске останется вмятина. Если деталь, с такой «высохшей» краской поместить на какую-либо матерчатую поверхность – через день она обязательно прилипнет к ткани.

Иными словами, сушить краску из баллонов обязательно нужно в сушильной камере(духовом шкафу), либо более щедящий вариант – сушить строительным феном. Только после сушки под высокой температурой краска полимеризуется и превращается в прочное покрытие, которое не липнет и которое нельзя продавить, а можно только отколоть\поцарапать.

Если строительного фена нет – сушить придется в духовке. Время сушки следует подбирать экспериментально. Если передержать – краска начнёт кипеть и пузырится. Красить придется заново. Если недодержать – в лучшем случае, покрашенная поверхность будет такая же как до сушки, то есть будет проминаться. В худшем случае, поверхность краски будет, как бы, покрыта прочной плёнкой краски, которая успела затвердеть, но под этой «плёнкой» будет всё такая же недосохшая краска. Поэтому основной смысл в сушке, заключается в равномерном прогреве корпуса со всех сторон, включая внутреннюю.

Получилось высушить? Тогда продолжаем.

Берём наждачную бумагу с зернистостью 600 и выше. Закрепляем её на плоском шлифовальном бруске. Теперь можно приступить к «проявке» нашего вытравленного изображения. Аккуратно шлифуем корпус непосредственно по краске. Лучше не скупиться на наждачную бумагу, и если она забивается – сразу менять лист на шлифовальном бруске, иначе, краска может скататься в мелкие комочки, которые будут под наждачной бумагой собирать образив и царапать покрашенную поверхность корпуса.

Когда рисунок полностью проявлен, можно, для большей красоты, произвести полировку рисунка бумагой с зернистостью 1000-1500.

Корпус готов! Теперь можно «вживлять» электрическую начинку и педаль готова к эксплуатации.

Крашеные корпуса.

Подготовка корпуса ничем не отличается от корпусов с оформлением, выполненным химической гравировкой.

Для начала, убираем все огрехи промышленной отливки корпуса, выравнивая все внешние плоскости наждачной бумагой. Что бы корпус был максимально хорош, я рекомендую шлифовать боковые части корпуса, когда верхняя и нижняя части соединены плотно друг с другом винтами. Это позволяет убрать весь лишний металл, и в закрытом виде педаль будет смотреться как единое целое, а не как «коробка с крышкой».

После того, как наш будущий шедевр дизайнерской мысли приобрёл ровные стенки, подготавливаем поверхность под нанесение грунта. Шлифовку осуществляем наждачной бумагой с зерном 300-600, для лучшей сцепляемости грунта с поверхностью металла.

Ацетоном обезжириваем получившуюся ровную коробочку, затем берём баллон акрилового грунта и наносим его на корпус. При грунтовке\покраске будет лучше, ставить корпус на какую-либо возвышенность, что бы и грунт и краска заходили внутрь полости корпуса(туда, где в дальнейшем будет располагаться печатная плата). Это необходимо для того, что бы в нижнем сопряжении корпуса устройства и нижней крышки не было непрокрашенных участков, которые будут потом портить весь внешний вид.

Однако, не стоит слишком усердствовать в данном вопросе и красить корпус изнутри. Как минимум, краска помешает соединению металла корпуса с «землёй».

Когда грунт нанесен, необходимо подождать его высыхания, либо, как это делаю я, подсушить загрунтованную поверхность строительным феном. Грунт сохнет буквально за считанные минуты, поэтому много времени эта процедура не займёт.

Когда грунт застынет – необходимо снова пройтись наждачной бумагой по загрунтованной поверхности. Грунт, на данном этапе, должен быть немного шероховатым, для того, что бы краска легла хорошо и обеспечила плотное покрытие корпуса. Для этой цели, хорошо подойдет наждачная бумага с зернистостью 600-1500.

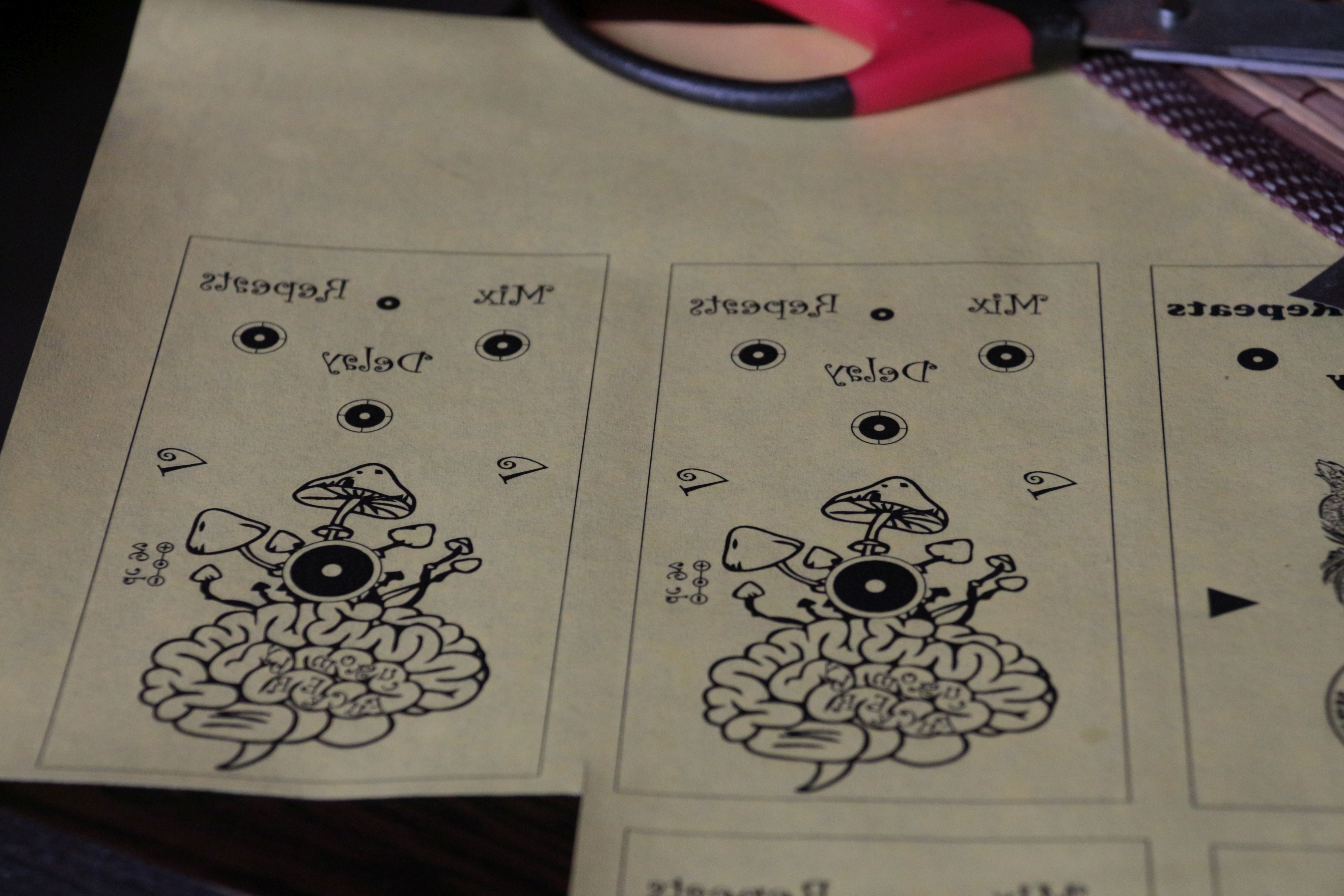

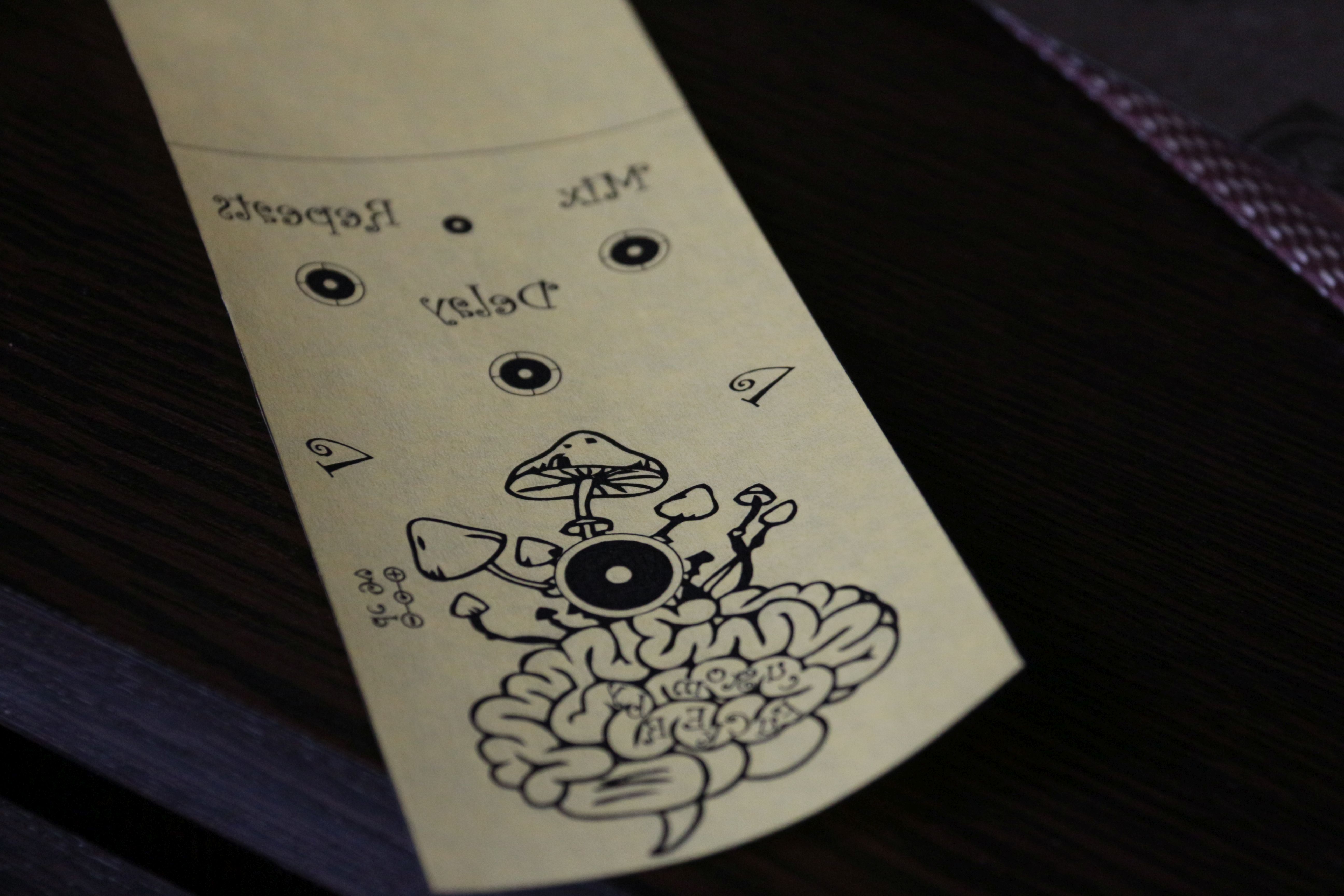

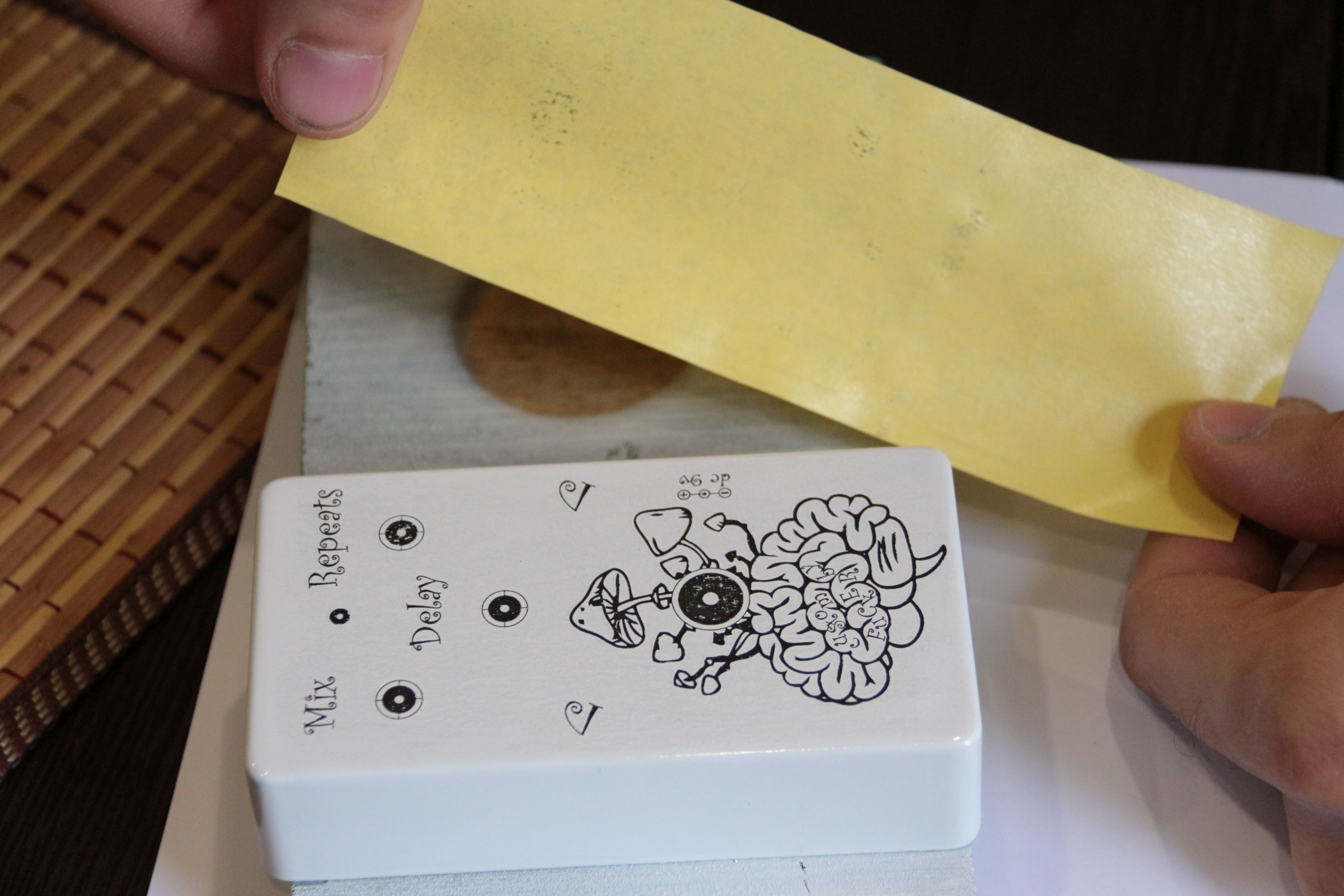

После того, как корпус загрунтован необходимо распечатать рисунок, который мы будем переносить на корпус. Печатаем на специальной бумаге для переноса тонера, в зеркальном отражении(устанавливается в опциях печати). Не забывайте, экономия тонера в принтере должна быть отключена, а картридж с тонером должен быть, в лучшем случае, новым, а в реальных условиях – должен быть заправленным.

Немного о рисунке.

Когда Вы делаете эскиз, например, в программе CorelDraw, учитывайте заранее диаметр ручек, которые будете устанавливать. В каждом отверстии, которое надо будет просверлить в корпусе – отмечайте центр, а так же, печатайте рисунок с ограниченным прямоугольником пространством, что бы можно было ровно вырезать эскиз и приложить его к поверхности корпуса.

Рисунок готов? Отлично! Начинаем самое интересное, а именно, покраску.

Для краски корпуса можно использовать любую бюджетную акриловую краску из баллона. Не стоит брать специализированную краску для авто-маляров, которую заправляют в баллоны и колеруют в специализированных центрах. У такой краски другой состав и, из-за отвердителя, будет невозможно нанести рисунок. Так что в данном случае, как никогда лучше применима пословица «Лучшее – враг хорошего».

Я использую краску марки Kudo(как и грунт), либо Bosny т.к. они есть в любом хозяйственном магазине нашего города.

Краску наносим в 3-5 слоев, с промежуточной сушкой каждого слоя в 1-2 минуты. Следует держать баллон на расстоянии 15-25см от детали, и давить на распылитель баллона короткими, частыми нажатиями со сменой позиции руки относительно окрашиваемой детали. Если попытаться задержать палец на распылителе для того, что бы сразу закрыть большую плоскость краской – краска потечёт.

Если Вы заметили огрехи в покраске, а хочется, что бы прибор выглядел достойно(либо вообще делаете на продажу) – сразу прекращайте красить, кладите загрунтованный и полу-покрашенный корпус в ёмкость с ацетоном(я, для этой цели, использую пластиковый контейнер, который был когда то для хранения еды) и смывайте всё до металла, после чего снова грунтуем, снова шлифуем грунт, снова пытаемся красить.

В покрашенном виде, корпус должен выглядеть как новый автомобиль из салона, то есть не должен иметь никаких подтёков, пузырей, пылинок и прочих оплошностей.

Когда корпус покрашен – наступает самая ответственная часть, мастерства в которой можно достичь только путём личных проб и наблюдений.

Дело в том, что сам процесс переноса рисунка на корпус, представляет собой всего лишь «приклеивание» тонера с бумаги на краску. Для того, что бы процесс переноса прошел успешно, краска должна быть не жидкая, но и не высохшая. То есть краска на корпусе, должна быть «средне-застывшей». Учитывая, что пальцем краску проверять нельзя(ведь мы делаем красивый корпус), остаётся совсем мало вариантов для определения состояния краски. Некоторые советуют, при покраске, нанести небольшое пятно краски на отдельный кусок металла, и на нем уже следить за состоянием краски. Мне не удалось это реализовать. Краска на отдельно взятом куске металла всегда застывала в разы быстрее, чем мой покрашенный корпус. Итого, ориентироваться приходилось путём проб и ошибок.

- Если краска будет недостаточно застывшая, когда Вы приложите рисунок к краске, прикатаете его и начнете отклеивать бумагу – краска с корпуса останется прилипшей к бумаге. Смываем в ацетоне, заново красим\грунтуем.

- Если краска будет слишком застывшая – прикатать рисунок к краске мы не сможем никакими усилиями, разве что очень сильно пытаться вдавить рисунок в краску тогда, возможно, часть рисунка переведётся, но в краске останутся вмятины от сильного давления. Иными словами – смываем в ацетоне, заново красим\грунтуем.

По личному опыту могу сказать, что время, указанное на баллоне как «высыхание на отлип» – есть максимальное время, при котором еще возможен перенос рисунка на краску. Зачастую это время составляет 30-40 минут. Я сушу краску 17-20 минут, после чего, без промедлений, прикладываю рисунок к краске и, не надавливая сильно, прикатываю рисунок резиновым валиком.

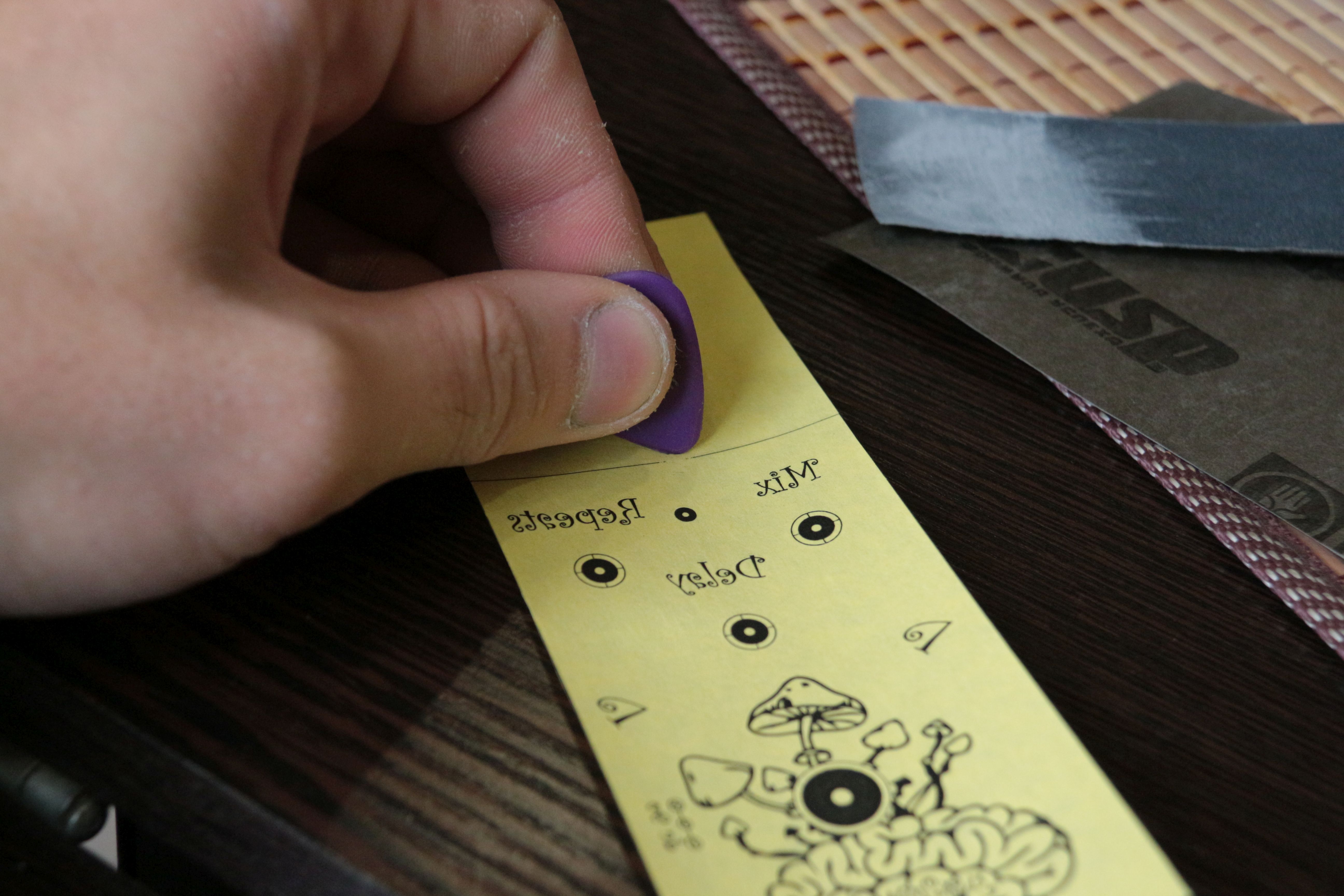

За то время, пока сохнет краска(те самые 17-20 минут), я вырезаю рисунок и стираю ненужные мне границы. С 3-х сторон обрезаю рисунок ножницами, как можно ближе к линии прямоугольника, обозначенной при печати. Обрезать рисунок надо так, что бы тонер не оставался по бокам, но вместе с этим, вырезанный рисунок должен быть ровным прямоугольником, что бы не получить перекос при прикладывании рисунка к краске.

С одной стороны, я оставляю бумаги больше, чем с остальных 3-х. Это нужно для того, что бы отклеивать лист от краски не задумываясь о том, как его подцепить после прикатывания.

После вырезания рисунка, стираем остатки тонера с границ прямоугольника…медиатором. Путём проб и ошибок, я понял, что это лучший вариант, который не царапает лист в отличие от железных скальпелей\пинцетов\лезвий, и быстро удаляет ненужный тонер с бумаги.

Важно: прикладывать рисунок к краске можно только один раз. Если с первого раза Вам не удалось ровно приложить рисунок – смываем в ацетоне, заново красим\грунтуем.

Итак, рисунок подготовлен, крашеный корпус пролежал 17-20 минут и готов превратиться из «цветного коробка» в Кастом-девайс.

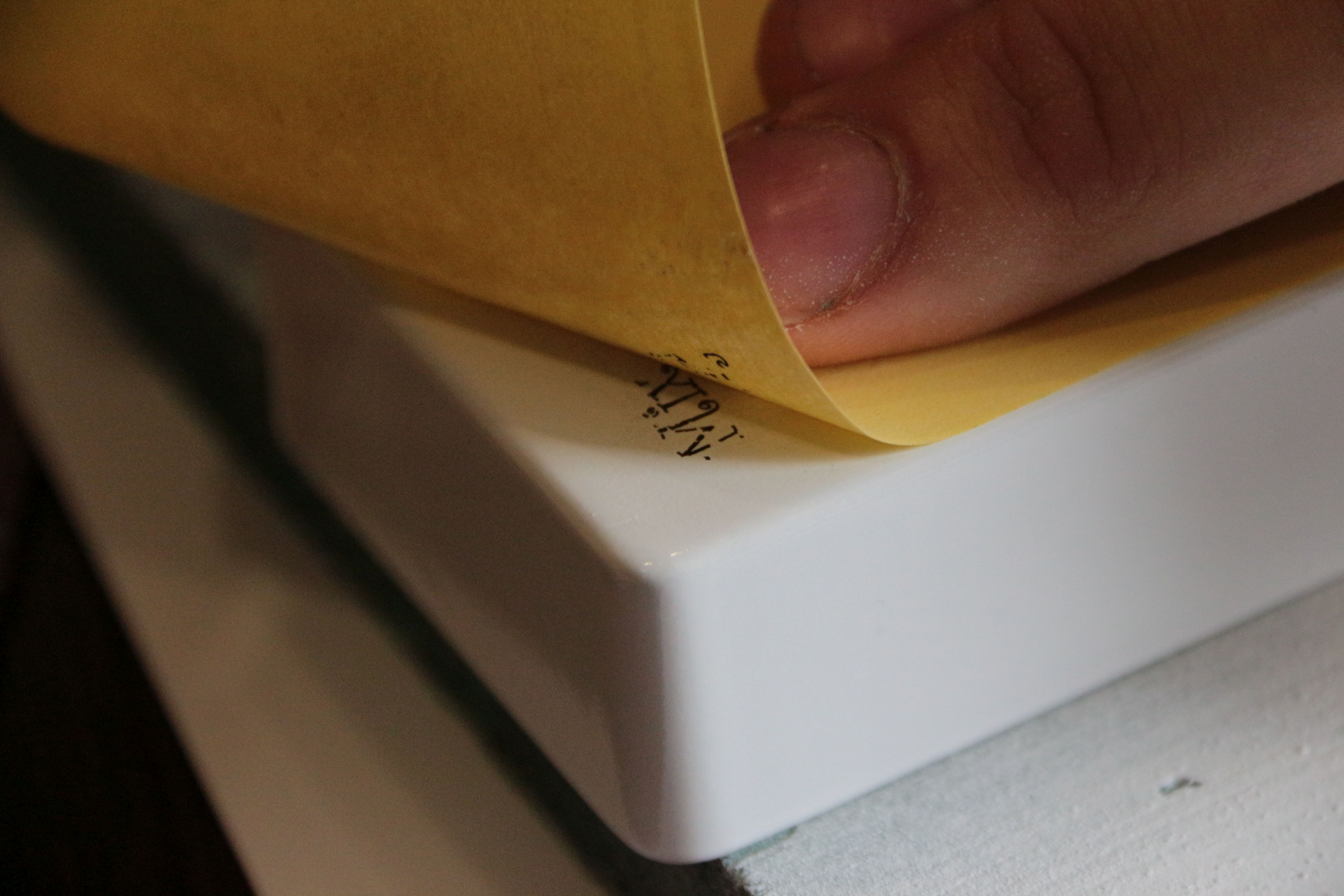

Корпус кладем на ровную поверхность, рисунок прикладываем тонером к краске. Мягким резиновым валиком, либо пальцами, не сильно надавливая «прикатываем» рисунок к краске.

После того, как лист приклеился, одной рукой придерживаем лист на корпусе, что бы он не двигался, другой же – начинаем очень медленно и аккуратно отклеивать с угла лист с рисунком.

Сначала, рисунок будет переводиться неровно, кусками. Там где замечаем подобную картину – прикладываем заново лист, и нажимаем пальцем посильнее в место, где тонер перевёлся не до конца. Не давите на лист ногтями\твердыми предметами!!! Это оставит дефект на краске, который будет невозможно исправить.

Когда видим, что все линии перевелись – отклеиваем так же плавно и медленно лист далее. Смотрим очень внимательно на то, как переводится тонер. Если замечаем недостатки – исправляем их сразу(возвращаем лист в исходное положение и прикатываем посильнее), не оставляя на потом с пометкой «маркером подкрашу». Нет, нет и еще раз нет! Если делать красивую вещь – делать её на все 100% красивой. Все поправки маркером\лаком\чернилами – всё будет заметно.

Сложный и кропотливый этап. Но, надеюсь, у Вас все получилось. Теперь, вы видите перед собой почти готовый корпус с желаемым изображением, но выглядит краска плохо, относительно того, какой она была до того, как мы приложили лист с рисунком. Краска стала как будто «матовая», рисунок лежит неоднородно на краске, да еще и сама краска не досохла. Такой результат нас не устраивает. Это видно, если сравнить корпус с рисунком, и нижнюю крышку, к которой мы не приклеивали лист бумаги:

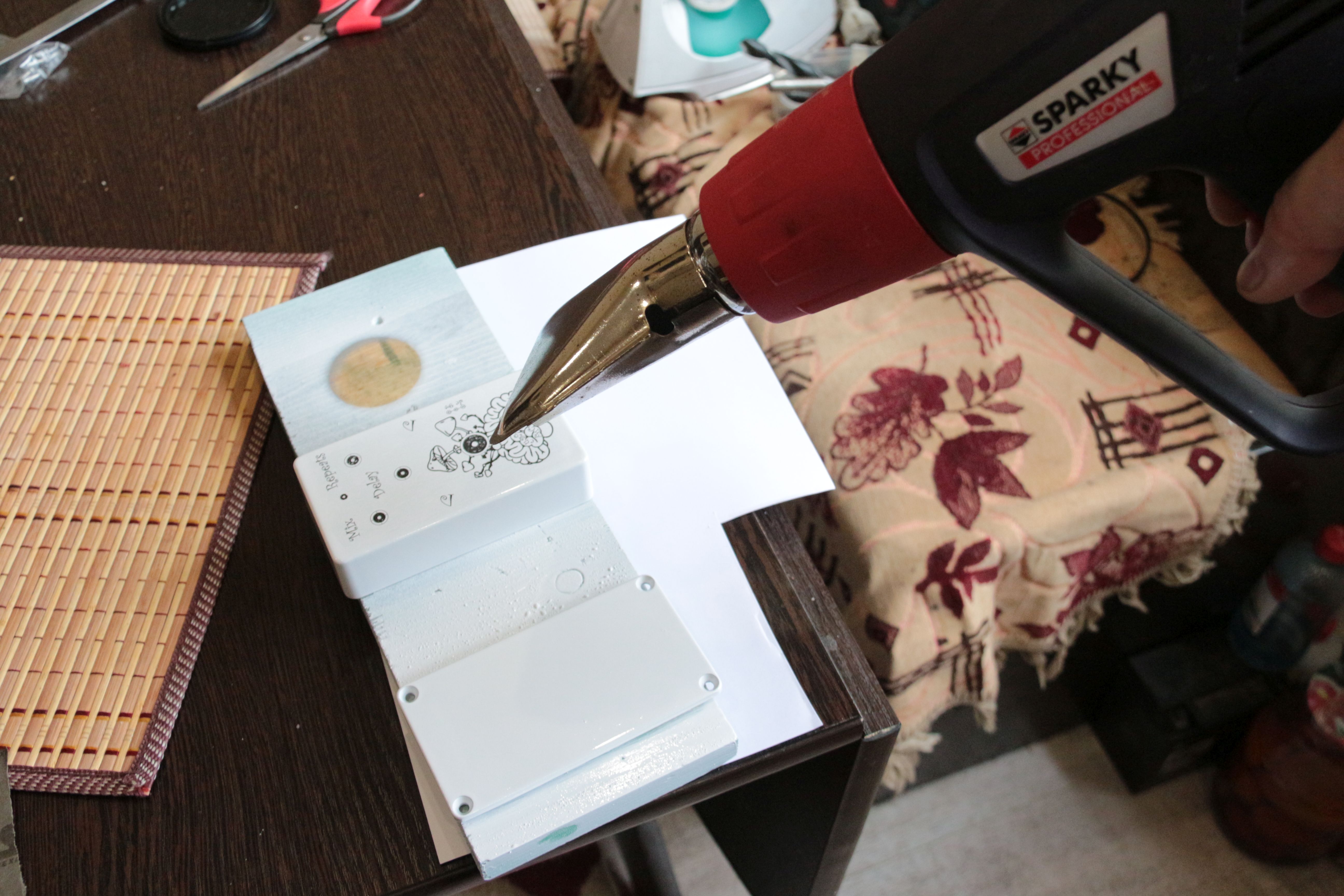

Акриловая краска из баллонов, несмотря на заявления производителя, всегда сохнет либо очень долго, либо не сохнет до конца вообще. То есть не происходит полимеризация лакокрасочного покрытия, когда слой краски становится твёрдым и может только отколоться, либо быть поврежден другими механическими способами. Для полимеризации, в условиях наличия краскопульта, в краску добавляют отвердитель. У нас такой возможности нет, поэтому мы воспользуемся строительным феном.

Берём фен, ставим его на максимальную температуру и минимальную подачу воздуха(если данные опции присутствуют в Вашем инструменте) и начинаем равномерно и плавно прогревать наш корпус с рисунком.

Во время прогрева корпуса, краска начнет снова приобретать более жидкое состояние. Из краски будут выпариваться пары растворителя, который присутствует в ней. В момент, когда краска становится более жидкой, но лежит уже на корпусе, будут разглаживаться неровности, которые получились при прикладывании листа с рисунком. Поверхность снова станет глянцевой, а сам рисунок тонера впечатается глубоко в слой краски и станет единым целым с ней.

На данном этапе, крайне важно не перегреть корпус, иначе краска начнет кипеть и строительный фен выполнит свою основную функцию(снятие застаревшей краски с поверхностей). Поэтому здесь тоже придется руководствоваться собственными навыками и выводить время окончательной сушки из расчета используемого Вами инструмента\краски\температурных условий Вашего помещения.

- Если корпус перегреть – можно смело возвращаться к самому началу(смываем в ацетоне, заново красим\грунтуем\наносим рисунок\сушим).

- Если корпус недогреть – этот вариант немного лучше предыдущего. Мы получим корпус, краска на котором будет проминаться ногтем, но, тем не менее, рисунок и покрытие останется в целости и сохранности. Поэтому, лучше недогреть корпус и несколько раз произвести повторный нагрев-сушку, чем за один раз перегреть корпус и смыть в ацетоне результат всех своих трудов.

В конечном итоге получаем вот такой результат:

Напоследок, хотелось бы обратить Ваше внимание на то, что большие полигоны с тонером, как и в варианте с химической гравировкой, редко когда прокрашиваются полностью. Но, это зависит исключительно от Вашего принтера+картриджа+используемого тонера.

В теме, с которой началась моя страсть к крашеным корпусам, описан процесс, как сделать тонер более плотным на тех участках, где его требуется большое количество. Мне еще не доводилось использовать данный метод, но звучит все вполне логично.

Лист с рисунком, где есть большие площади закрашенные тонером, кладется в закрытую банку\контейнер. На дне контейнера налит ацетон. Парами ацетона, тонер размягчается и создает более плотную плёнку, на которой не должно быть просветов.

С такой техникой оформления корпусов, надеюсь, приборы созданные вручную, приобретут еще более привлекательный вид.

Удачи всем, кто захочет сделать внешний вид своих конструкций более красивым и желает, что бы DIY-сфера переходила из разряда «самоделок» в разряд «уникальных вещей»!